Volframikarbidin käytön edut ja haasteet

Teollisuuden uutisia- Volframikarbidin edut

Poikkeuksellinen kovuus ja kestävyys

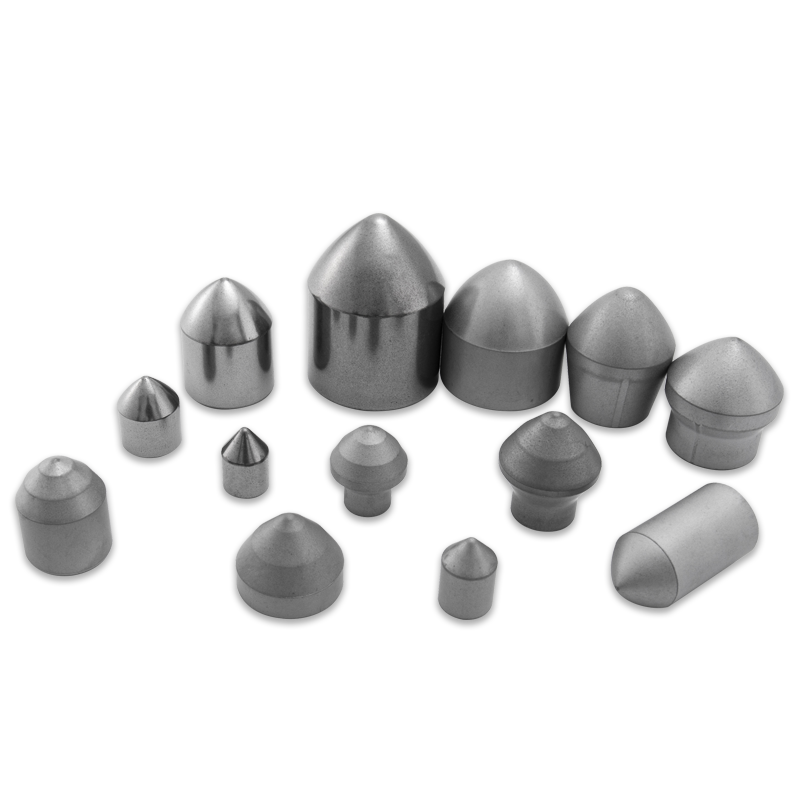

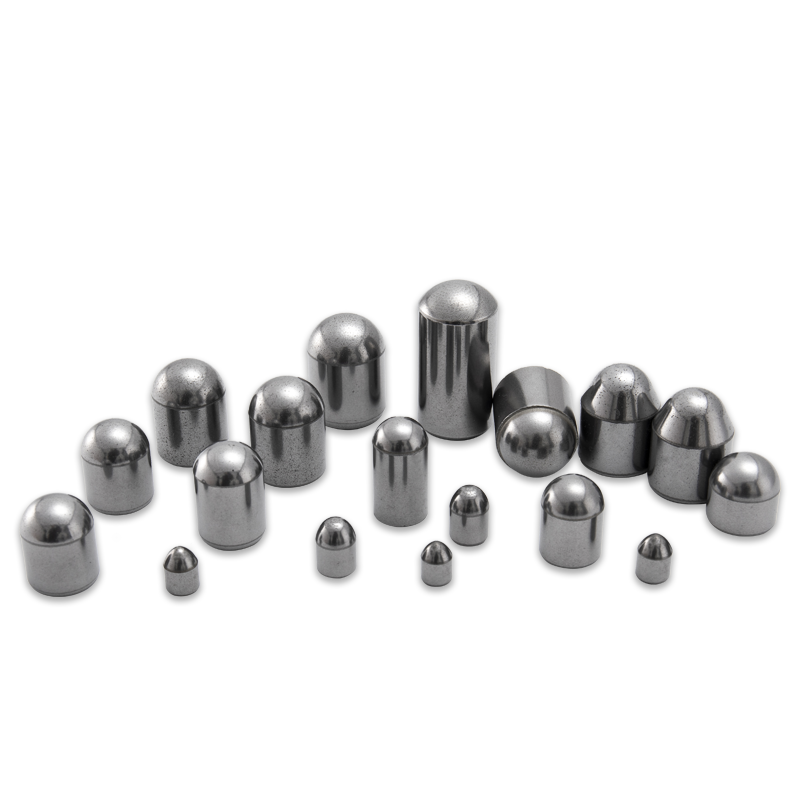

Volframikarbidia pidetään laajasti sen merkittävän kovuuden suhteen, sijoittuu juuri timantin alapuolelle. Tämä ominaisuus antaa sille kestää kulumisen pitkillä ajanjaksoilla, mikä tekee siitä ihanteellisen käytettäväksi työkaluissa ja komponenteissa, joille kohdistuu suuria mekaanisia rasituksia. Esimerkiksi volframikarbidista valmistetut leikkaustyökalut voivat ylläpitää niiden terävyyttä ja tarkkuutta myös kokea metallien koneistaessa vähentäen usein työkalujen vaihtamista.

Sen kovuus tekee myös volframikarbidista täydellisen sovelluksiin, joihin liittyy hankaavia materiaaleja, kuten kaivos- ja porausteollisuudessa, jossa työkalut altistuvat jatkuvasti korkeapaineisiin olosuhteisiin. Volframikarbidi -insertit ja pinnoitteet pidentävät merkittävästi näiden työkalujen elinikäistä, mikä edistää tuottavuutta ja vähentynyttä seisokkeja.

Korkea lämpövastus

Volframikarbidin sulamispiste on yli 5 000 ° F (2 760 ° C), mikä tekee siitä erittäin lämmönkestävän. Tämä ominaisuus antaa volframikarbidikomponenttien suorittaa äärimmäisissä lämpötiloissa, mikä tekee siitä sopivan käytettäväksi teollisuudenaloilla, kuten ilmailu- ja autoteollisuus. Esimerkiksi suihkumoottoreissa ja turbiinin terissä volframikarbidin lämmönkestävyys auttaa ylläpitämään rakenteellista eheyttä ja toiminnan tehokkuutta jopa korkean lämmön ympäristöissä.

Parantunut kulutusvastus

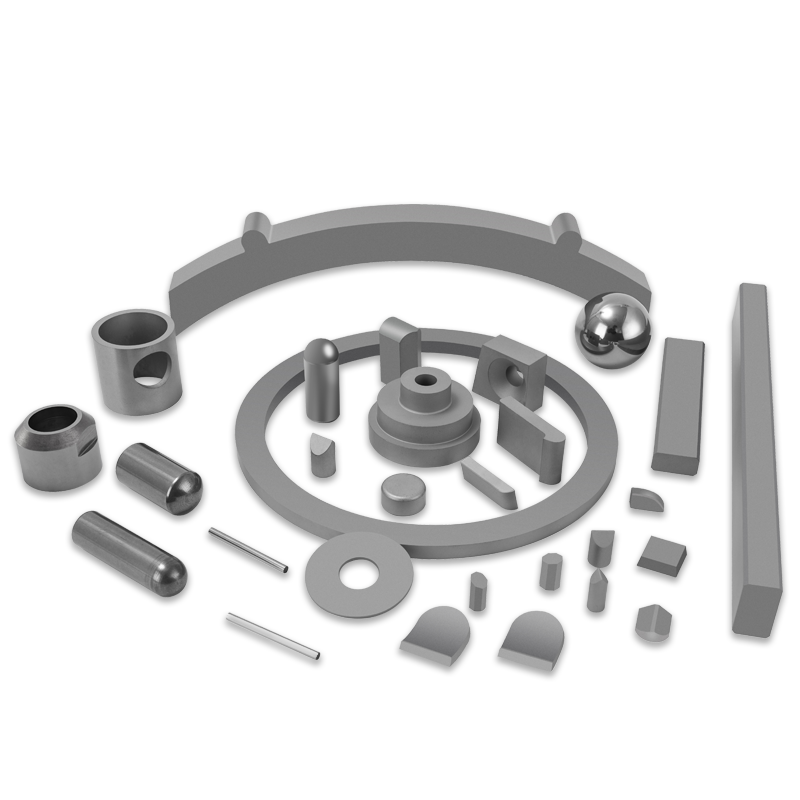

Kovuuden lisäksi volframikarbidilla on erinomainen kulutuskestävyys. Se on erittäin tehokas kitkan vähentämisessä, mikä on kriittistä sovelluksille, kuten kuulalaakereille, venttiilien istuimille ja männänrenkaisille autoteollisuudessa. Volframikarbidista valmistetut komponentit osoittavat vähemmän kulumista ajan myötä, auttaen parantamaan koneiden yleistä käyttöikää ja vähentämään huoltokustannuksia.

Korroosionkestävyys

Volframikarbidin korroosiokestävyys parantaa sen vetovoimaa ankarissa ympäristöissä. Toisin kuin monet muut materiaalit, volframikarbidi ei syövyttä helposti, kun ne altistetaan kosteudelle, kemikaaleille tai muille syövyttäville aineille. Tämä tekee siitä ihanteellisen valinnan kaivos-, öljyporaus- ja merisovelluksissa käytetyille laitteille, joissa korroosio voi vaikuttaa merkittävästi toiminnan tehokkuuteen ja laitteiden pitkäikäisyyteen.

Volframikarbidin haasteet

Hauraus ja hauraus

Poikkeuksellisesta kovuudesta huolimatta volframikarbidi on suhteellisen hauras, mikä voi olla haitta tietyissä sovelluksissa. Vaikka materiaali kestää merkittävää kulumista, se on taipuvainen halkeiluun tai hakeutumiseen, kun se on äkillisiä iskuja tai iskuja. Tämä ominaisuus vaatii huolellista käsittelyä valmistuksen ja levityksen aikana, etenkin työkaluilla, joilla voi olla iskuvoimia, kuten vasarat tai lyöntejä.

Tämän lieventämiseksi valmistajat keilaavat usein volframikarbidia muiden materiaalien kanssa tai levittävät pinnoitteita sen sitkeyden parantamiseksi. Tämä voi kuitenkin lisätä tuotantokustannuksia.

Tuotantokustannukset

Volframikarbidin valmistus on suhteellisen kallista, lähinnä itse volframin korkeista kustannuksista, mikä on harvinainen ja vaikea ekstraktaatti metalli. Volframin ja hiilen yhdistämisprosessi korkeissa lämpötiloissa volframikarbidin tuottamiseksi vaatii erikoistuneita laitteita ja asiantuntemusta, mikä lisää kustannuksia. Seurauksena on, että volframikarbidityökalut ja komponentit ovat yleensä kalliimpia verrattuna muista materiaaleista, kuten terästä tai valuraudasta.

Pidennetty elinaika ja alenevat ylläpitokustannukset volframikarbidi Työkalut kompensoivat usein alkuperäistä sijoitusta, etenkin korkean suorituskyvyn sovelluksissa.

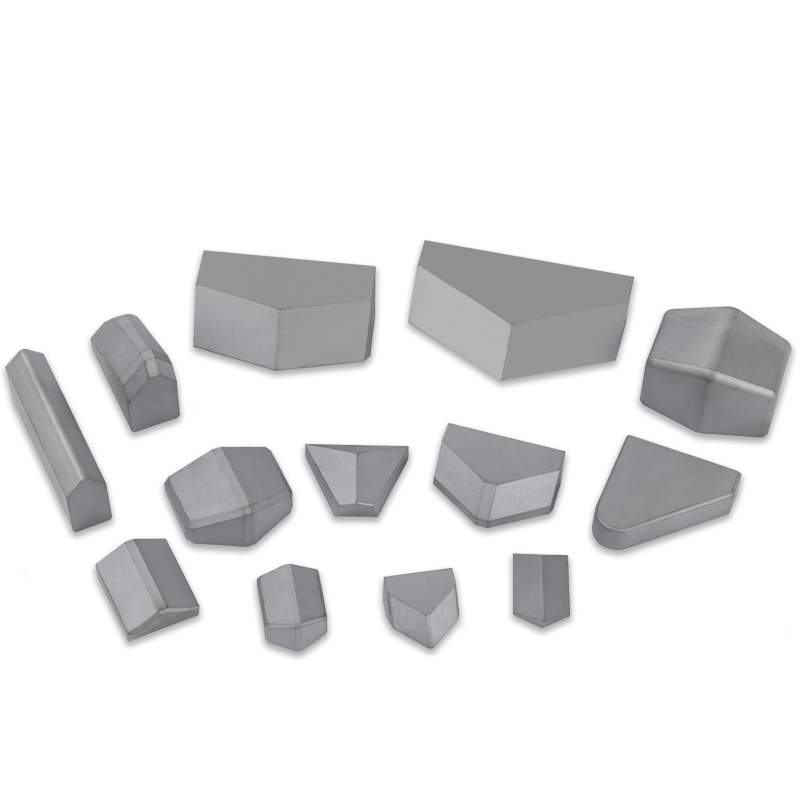

Konettavuushaasteet

Vaikka volframikarbidi on erittäin tehokas työkalumateriaalina, se asettaa haasteita oman koneistuksensa aikana. Kovuuden vuoksi volframikarbidia on vaikea leikata, jauhaa tai muotoilua, mikä edellyttää timanttityökalujen tai erikoistuneiden laitteiden käyttöä. Tämä lisää volframikarbidikomponenttien valmistuksen monimutkaisuutta ja kustannuksia, etenkin kun tuotetaan monimutkaisia osia.

Valmistajien on myös harkittava volframikarbidikomponenttien korjaamisen tai muokkaamisen vaikeuksia käytön jälkeen. Seurauksena on, että asianmukainen suunnittelu ja suunnittelu ovat ratkaisevan tärkeitä, jotta materiaalia käytetään tehokkaasti aiheuttamatta liiallisia tuotantokustannuksia.