Tarkkojen kovametalliporien tulevaisuus modernissa valmistuksessa

Teollisuuden uutisia-Innovaatioita korkean tarkkuuden kovametalliporien valmistuksessa

Työstötekniikan kehittyessä myös tarkkuusporauksessa käytettävät työkalut kehittyvät. Useat innovaatiot muokkaavat erittäin tarkkojen kovametalliporien tulevaisuutta ja varmistavat, että ne pysyvät tuotannon kärjessä:

Edistyneet pinnoitteet ja pintakäsittelyt Yksi kovametalliporatekniikan tärkeimmistä innovaatioista on edistyneiden pinnoitteiden ja pintakäsittelyjen kehittäminen. Nämä pinnoitteet, kuten TiN (titaaninitridi), TiAlN (titaanialumiinionitridi) ja timantin kaltainen hiili (DLC), levitetään kovametalliporapinnoille parantamaan kulutuskestävyyttä, vähentämään kitkaa ja tehostamaan lämmön hajoamista. Nämä pinnoitteet pidentävät merkittävästi työkalun käyttöikää ja mahdollistavat kovametalliporien käytön vieläkin suuremmilla nopeuksilla ja lämpötiloissa.

Tulevaisuudessa saatamme nähdä uusia edistysaskeleita pinnoitteissa, joiden avulla kovametalliporat voivat käsitellä vieläkin äärimmäisempiä materiaaleja tai parantaa suorituskykyä erikoissovelluksissa, kuten nanopinnoitteet, jotka tarjoavat erinomaisen kulutuskestävyyden, tai itsevoitelevat pinnoitteet, jotka vähentävät entisestään kitkaa.

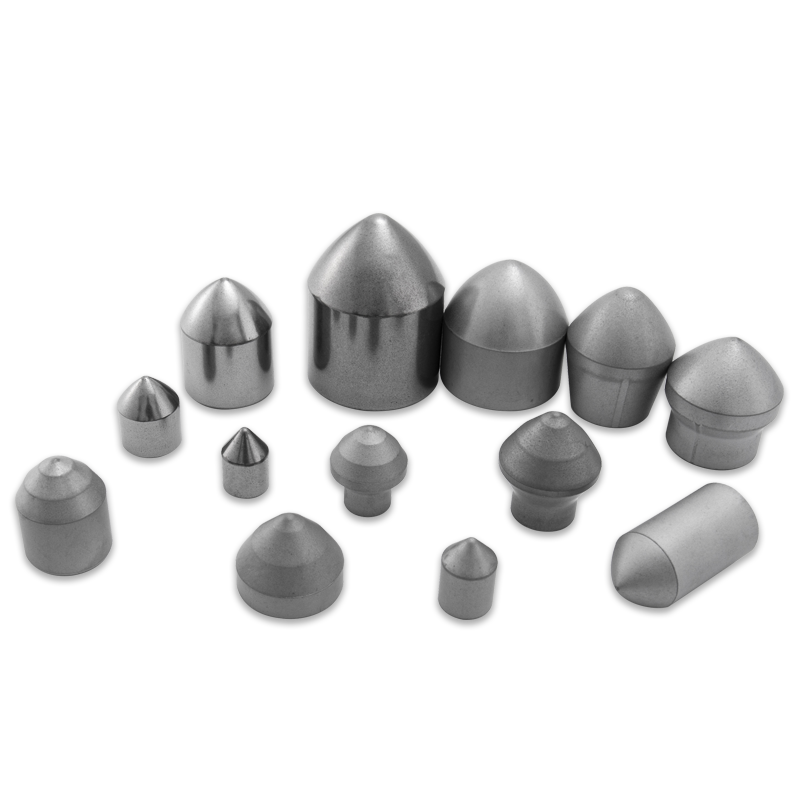

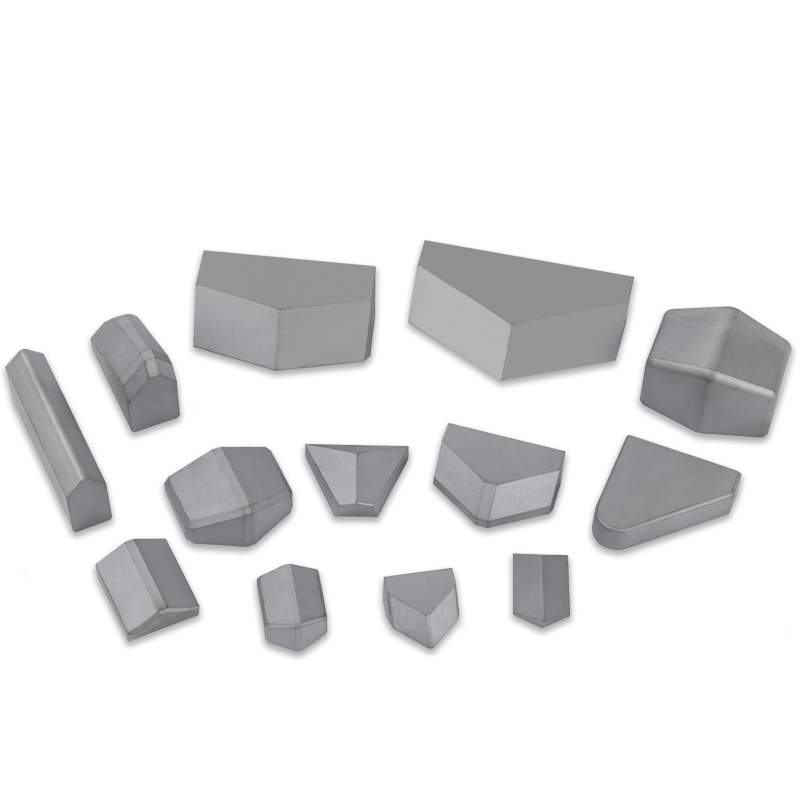

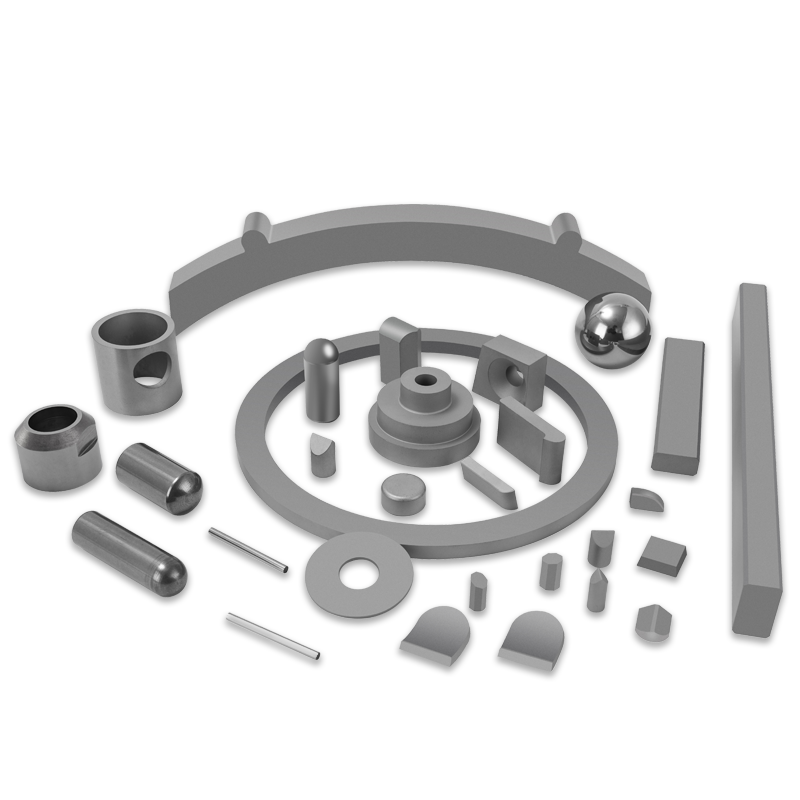

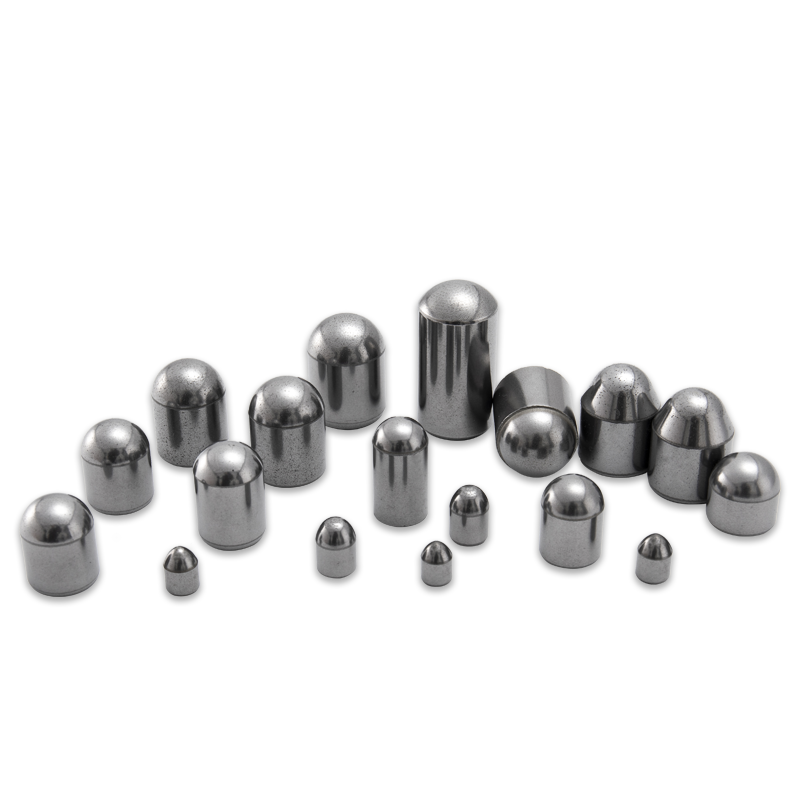

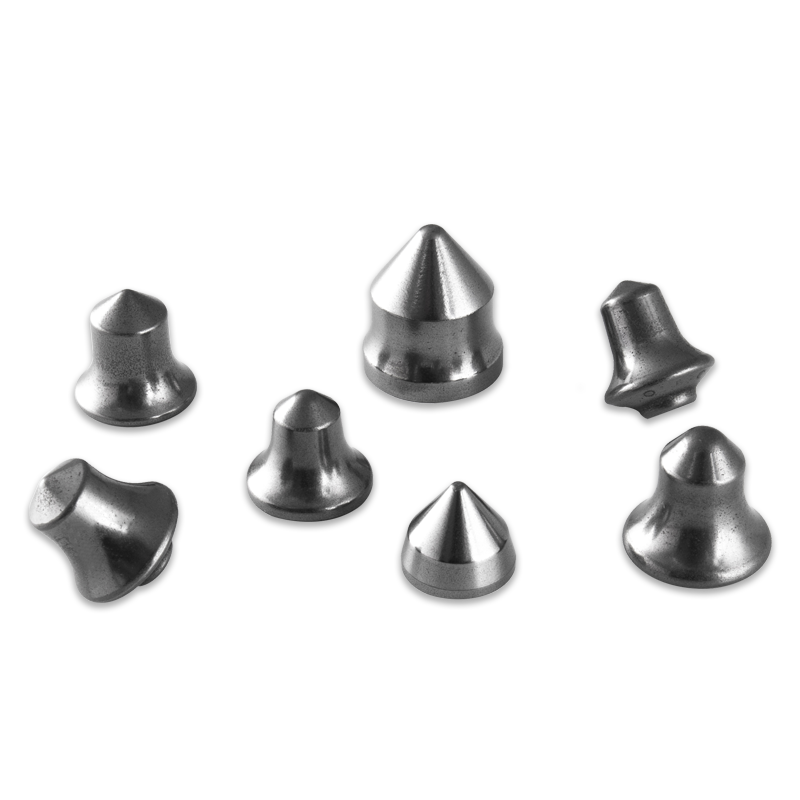

Räätälöinti tiettyihin sovelluksiin Teollisuuden vaatiessa entistä räätälöityjä ratkaisuja, suuntaus räätälöidä kovametalliporeja tiettyihin sovelluksiin on nousussa. Valmistajat suunnittelevat yhä useammin porakoneita, joissa on erikoisgeometriat, pinnoitteet ja materiaalit, jotka on hienosäädetty tiettyjä materiaaleja tai työstöolosuhteita varten. Esimerkiksi, korkean tarkkuuden kovametalliporat voidaan suunnitella erityisesti komposiittimateriaalien tai lujien metalliseosten poraamiseen, jotka ovat yleistymässä ilmailu- ja autoteollisuudessa.

Kovametalliporien räätälöiminen tulee todennäköisesti yleistymään, jolloin valmistajat voivat saavuttaa entistä korkeamman tehokkuuden ja tarkkuuden toiminnassaan. 3D-tulostus ja lisäainevalmistusteknologiat avaavat myös uusia mahdollisuuksia luoda räätälöityjä kovametalliporanteriä, joilla on monimutkaiset geometriat, joita perinteiset valmistusprosessit eivät pysty saavuttamaan.

Älykäs työkalujen valvonta ja kulumisen havaitseminen Älykkään teknologian integrointi valmistusprosesseihin muuttaa nopeasti työkalujen, kuten kovametalliporien, käyttöä ja valvontaa. Tulevaisuudessa erittäin tarkat kovametalliporat varustetaan todennäköisesti antureilla ja IoT-tekniikalla (Internet of Things) työkalujen kulumisen seuraamiseksi reaaliajassa. Nämä anturit voivat havaita, kun pora on tylsää tai vaurioitunut, ja varoittaa käyttäjiä vaihtamaan työkalu ennen kuin se vaikuttaa tuotannon laatuun.

Lisäksi tekoälyllä toimivat ennakoivat huoltojärjestelmät voivat käyttää näiden antureiden tietoja työkalujen kulumiskuvioiden ennustamiseen, jolloin valmistajat voivat optimoida työkalun käytön, vähentää seisokkeja ja parantaa yleistä tehokkuutta. Nämä edistysaskeleet auttavat maksimoimaan erittäin tarkkojen kovametalliporien suorituskyvyn ja pitkäikäisyyden, mikä lisää niiden arvoa valmistusympäristöissä.

Korkean suorituskyvyn materiaalien lisääntynyt kysyntä

Kehittyneiden materiaalien käyttö ilmailuteollisuudessa, autoteollisuudessa ja lääkinnällisten laitteiden valmistuksessa kasvaa edelleen. Nämä materiaalit, mukaan lukien titaaniseokset, komposiitit, keramiikka ja superseokset, asettavat ainutlaatuisia haasteita porauksille. Erittäin tarkat kovametalliporat sopivat ihanteellisesti näiden materiaalien käsittelyyn niiden erinomaisen kovuuden ja kulutuskestävyyden ansiosta.

Kun näiden korkean suorituskyvyn materiaalien kysyntä kasvaa, kehittyneiden kovametalliporausratkaisujen tarve kasvaa edelleen. Valmistajat tarvitsevat kovametalliporakoneita, jotka voivat säilyttää suuren tarkkuuden käsitellessään kovempia materiaaleja ja suurempia tuotantonopeuksia. Tämä johtaa lisäinnovaatioihin kovametalliporatekniikassa, erityisesti sellaisilla aloilla kuin nopea koneistus ja usean materiaalin poraus.