Volframikarbidin leimauskuoli: Tarkkuus, pitkäikäisyys ja suorituskyky nykyaikaisessa valmistuksessa

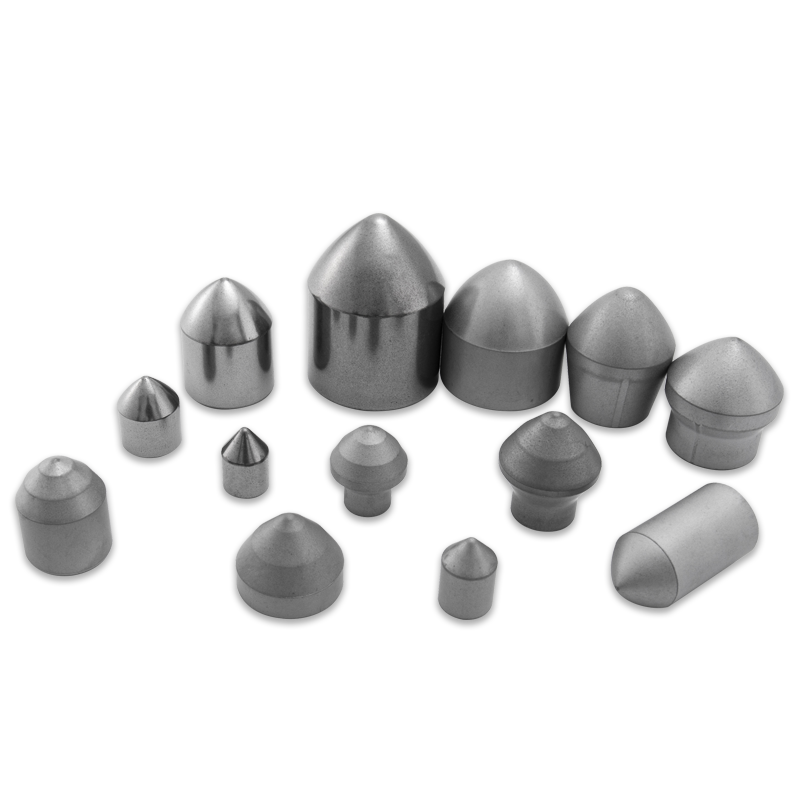

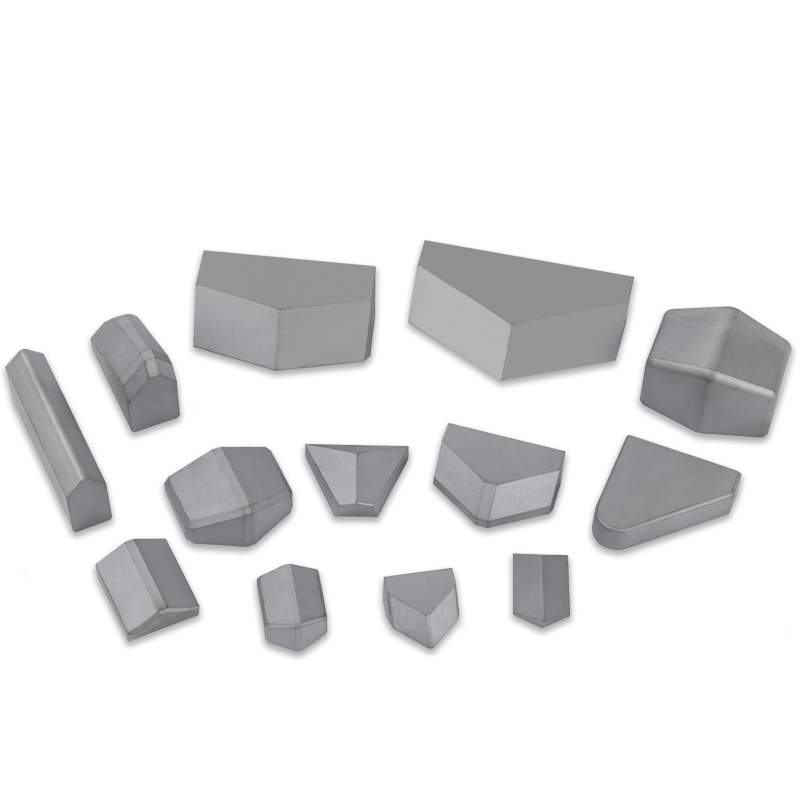

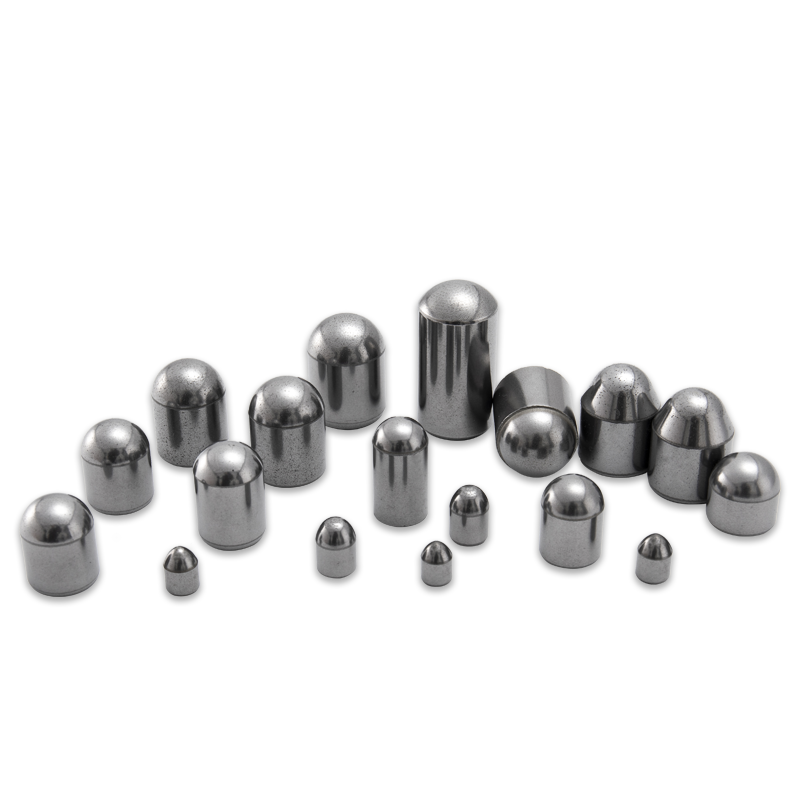

Teollisuuden uutisia-Volframikarbidin leimaus kuolee ovat välttämättömiä työkaluja nykyaikaisessa valmistuksessa, kunnioitetaan niiden poikkeuksellisen kovuuden, kulutuskestävyyden ja kyvyn tuottaa tarkkaa komponentteja huomattavalla konsistenssilla. Kun teollisuudenalat vaativat yhä enemmän tiukempia toleransseja, pidentynyttä työkaluaikaa ja korkeampia tuotantomääriä, volframikarbidin rooli leimausoperaatioissa on tullut kriittisemmäksi kuin koskaan. Tämä artikkeli pohtii volframikarbidin leimausmuutosten materiaalitiedettä, suunnittelua koskevia näkökohtia, valmistusprosesseja ja sovelluksia korostaen niiden keskeistä panosta edistyneeseen teollisuustuotantoon.

Valtainen materiaali: volframikarbidi (WC-CO)

Volframikarbidin leimausmuotin ytimessä on sen nimikammausmateriaali: komposiitti, joka koostuu pääasiassa volframikarbidista (WC) hiukkasista, jotka on upotettu metalliselle sideaineelle, yleisimmin koboltille (CO).

- Volframikarbidi (WC): Tämä keraaminen vaihe on uskomattoman kova, sillä sillä on Vickers -kovuus, joka ylittää usein 1600 HV: tä, mikä on huomattavasti korkeampi kuin kovetetut työkalut. Tämä luontainen kovuus on vastuussa suulakkeen vastustuskyvystä hankaavan kulumisen, plastisen muodonmuutoksen ja sisennyksen suhteen.

- Koboltti (co) sideaine: Koboltti -sideaine toimii sementointiaineena pitäen kovat WC -hiukkaset yhdessä. Vaikka koboltti itsessään on pehmeämpää, sen ulottuvuus ja sitkeys antavat komposiittille tärkeitä ominaisuuksia, estäen WC -jyvien katastrofaalisen hauran murtuman. Koboltin prosenttiosuus (tyypillisesti 3–25% painon mukaan) vaikuttaa merkittävästi karbidin lopulliseen ominaisuuteen. Alempi kobolttipitoisuus johtaa suurempaan kovuuteen ja kulumiskestävyyteen, mutta vähentyneeseen sitkeyteen, mikä sopii sovelluksiin, jotka vaativat äärimmäisen kulutuksenkestävyyttä. Sitä vastoin korkeampi kobolttipitoisuus tarjoaa lisääntyneen sitkeyden ja iskunkestävyyden jonkin kovuuden kustannuksella, mikä on ihanteellinen sokkien kuormitukseen liittyville toimille.

- Mikrorakenne: Volframikarbidin suorituskyky on myös voimakkaasti riippuvainen sen mikrorakenteesta, erityisesti WC -viljan koosta. Hienikerroksiset karbidit (submikroni 1 mikroniin) tarjoavat paremman kovuuden ja reunan pidättämisen, mikä tekee niistä ihanteellisia ohuiden materiaalien tarkkuusleimaamiseen. Karkean rakeisilla karbideilla (yli 5 mikronia) on yleensä suurempi sitkeys ja ne ovat edullisia raskaammille tyhjennys- tai muotoilutoimille.

Volframikarbidin leimausmuutojen edut

Volframikarbidin ylimmät ominaisuudet muuttuvat moniin etuihin leimaamiseen:

- Poikkeuksellinen kulutuskestävyys: Tämä on ensisijainen etu. Volframikarbidihuonet kestävät miljoonia, ja joissain tapauksissa kymmeniä miljoonia iskuja ennen merkittävää kulumista tapahtuu, vähentäen dramaattisesti seisokkeja työkalumuutoksille ja ylläpitoon.

- Korkea kovuus: Niiden äärimmäinen kovuus antaa heidän leikata ja muodostaa laajan valikoiman materiaaleja, mukaan lukien korkean lujuuden teräkset, ruostumattomat teräkset, sähköiset teräkset ja ei-rautameokset, ja itse muotin muodonmuutos on minimaalinen.

- Mittavakaus: Volframikarbidilla on erinomainen vastus plastisten muodonmuutoksille suurissa puristuskuormilla, mikä varmistaa, että leimatut osat ylläpitävät tasaisia mittoja ja tiukkoja toleransseja koko tuotantojuoksun ajan.

- Ylivoimainen pinta: Volframikarbidin luontainen kovuus ja hienorakeinen rakenne sallivat erittäin kiillotetut työpinnat, jotka minimoivat kitkan leimaamisen aikana ja myötävaikuttaa parempaan pinta -alaiseen leimatuissa komponenteissa.

- Vähentynyt kattaaminen ja tarttuvuus: Verrattuna teräsmuutoihin, volframikarbidilla on alhaisempi taipumus sappia tai kokea materiaalin tarttuvuutta, etenkin leimaamalla tahmeita tai hankaavia materiaaleja.

- Pidempi työkalun käyttöikä: Näiden etujen kumulatiivinen vaikutus on huomattavasti pidentynyt työkalun käyttöikä, mikä johtaa pienempiin kustannuksiin, lisääntyneeseen tuottavuuteen ja vakaampaan valmistusprosessiin.

Suunnittelun näkökohdat volframikarbidin leimausmuutoille

Volframikarbidilla suunnittelu vaatii erikoistunutta lähestymistapaa, tunnustaen sen luontaisen haurauden verrattuna työkalusteräsiin hyödyntäen sen äärimmäistä kovuutta.

- Stressipitoisuuksien minimointi: Teräviä kulmia, poikkileikkauksen äkillisiä muutoksia ja uudelleenlähettäviä kulmia on vältettävä, koska ne aiheuttavat stressipitoisuuspisteitä, joissa halkeamat voivat aloittaa. Antelias säde ja asteittaiset muutokset ovat ratkaisevan tärkeitä.

- Tuki- ja puristuskuormitus: Volframikarbidi toimii parhaiten puristuskuormituksen alla. Kasketukset on suunniteltava vankalla taustalevyllä ja inserteillä, jotka tarjoavat täydellisen tuen, estäen vetolujuudet tai taivutusmomentit karbidikomponenteissa. Kutterin asentaminen karbidin insertteihin teräspidikkeihin on yleinen käytäntö stressiä karbidia puristuksessa.

- Materiaalin paksuus ja välys: Leimautuneen materiaalin paksuus ja vaadittu leikkausvälitys ovat kriittisiä tekijöitä asianmukaisen karbidiluokan valinnassa ja suulakkeiden geometrian suunnittelussa. Paksummat materiaalit tai korkeammat tyhjennysvoimat vaativat yleensä tiukempia karbidilapsia.

- Voitelu ja jäähdytys: Oikea voitelu on välttämätöntä kitkan minimoimiseksi, lämmön hajottamiseksi ja die -käyttöiän pidentämiseksi. Muotin suunnittelussa tulisi olla tehokas voitelun toimitus ja jäähdytysnesteen virtaus.

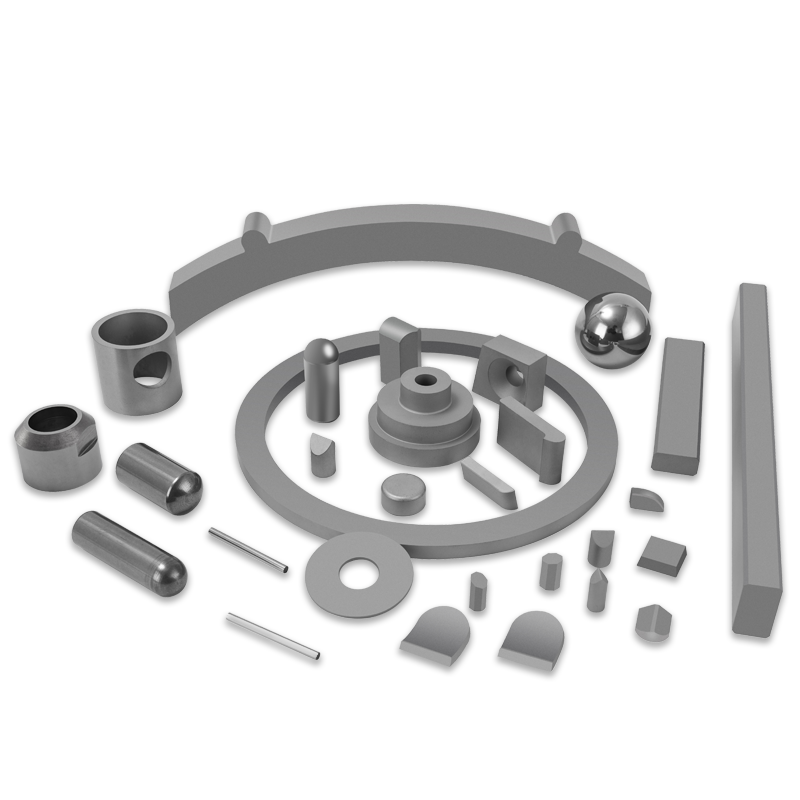

- Modulaarisuus ja vaihdettavat insertit: Suurten karbidilohkojen kustannusten ja valmistuksen monimutkaisuuden vuoksi suulat on usein suunniteltu modulaarisilla karbidisisäkkeillä, jotka voidaan korvata erikseen käytettynä, sen sijaan, että vaihdettaisiin koko muotin kokoonpano.

- Hiontaa ja EDM -korvauksia: Koska volframikarbidi on erittäin vaikeaa, se voidaan koneistaa vain erikoistuneilla prosesseilla, kuten hiomalla (käyttämällä timanttipyöriä) tai sähköpäästöryhmyttämisellä (EDM). Suunnittelun on otettava huomioon nämä valmistusrajoitukset ja annettava riittävästi materiaalia postinstrin jälkeiseen viimeistelyyn.

Valmistusprosessit

Volframikarbidin leimausmuutosten tuotanto sisältää useita erikoistuneita vaiheita:

- Jauhemetallurgia: Prosessi alkaa WC: n ja CO -jauheiden tarkalla sekoittamisella yhdessä muiden pienten lisäaineiden (esim. Viljan kasvun estäjät) kanssa.

- Painostaminen: Sekoitettuja jauheita tiivistetään sitten "vihreäksi" (sinimittaiseen) muotoon käyttämällä mekaanisia tai isostaattisia puristimia. Painatusmenetelmä vaikuttaa vihreän kompaktin tiheyteen ja homogeenisuuteen.

- Sintra: Tämä on kriittinen vaihe, jossa vihreä kompakti lämmitetään tyhjiöuunissa lämpötiloihin, jotka ovat lähellä koboltti-sideaineen sulamispistettä (tyypillisesti 1300-1500 ° C). Sintrainnin aikana koboltti sulaa ja kostaa WC -hiukkasia, mikä johtaa tiivistymiseen ja vahvan, koherentin rakenteen muodostumiseen. Jotkut huokoisuus voi jäädä, ja edelleen tiheys voidaan saavuttaa kuumalla isostaattisella puristamisella (HIP).

- Hioma ja viimeistely: Sintrajen jälkeen karbidiosat ovat erittäin kovia ja vaativat timanttien hiomapyöriä tarkkuuden muotoiluun ja lopullisten mittojen ja pintapinnan saavuttamiseen. Monimutkaiset geometriat voivat käyttää myös lanka EDM: tä (sähköpäästöruutu) tai RAM EDM monimutkaisia ominaisuuksia varten.

- Pinnoite (valinnainen): Erittäin vaativiin sovelluksiin ohut, erittäin kova pinnoite (esim. Tina, Ticn, Altin, CRN) voidaan levittää PVD: n (fysikaalisen höyryn laskeutumisen) tai CVD: n (kemiallisen höyryn laskeutumisen) avulla. Nämä pinnoitteet vähentävät kitkaa, parantavat kulumiskestävyyttä ja pidentävät työkalun käyttöikää, varsinkin kun leimataan hiomamateriaaleja tai alttiita gallingille.

Volframikarbidin leimausmuutojen sovellukset

Volframikarbidin leimausmumit ovat kriittisiä teollisuudessa, joilla on ensiarvoisen tärkeää, joilla on suuri tarkkuus, pitkä työkalujen käyttöikä ja suuren määrän tuotanto. Yleisiä sovelluksia ovat:

- Elektroniikkateollisuus: Lyijykehysten, liittimien, päätelaitteiden, jäähdytyselementtien ja muiden miniatyyrien komponenttien leimaaminen kulutuselektroniikkaan, autoelektroniikkaan ja televiestinnään.

- Autoteollisuus: Sähkökoskettimien, tarkkuusvälien, pienten mekaanisten komponenttien ja ABS -järjestelmien ja polttoaineen ruiskutusjärjestelmien tuotanto.

- Lääketieteen laiteteollisuus: Kirurgisten instrumenttien, implantoitavien laitteiden ja diagnostisten laitteiden tarkkuuskomponenttien valmistus, joissa erittäin tiukka toleranssit ja biologinen yhteensopivuus (joissain tapauksissa) ovat välttämättömiä.

- Ilmailualan teollisuus: Kevyiden, erittäin lujuuden seoskomponenttien leimaaminen lentokoneisiin ja avaruusaluksiin, mikä vaatii poikkeuksellista luotettavuutta ja suorituskykyä.

- Laiteteollisuus: Erilaisten pienten, monimutkaisten osien tuotanto kodinkoneille.

- Kellonvalmistus ja korut: Pienten, koristeellisten ja toiminnallisten komponenttien monimutkainen ja tarkka leimaaminen.

Haasteet ja tulevaisuuden trendit

Merkittävistä eduistaan huolimatta volframikarbidi kuolee tiettyjä haasteita:

- Maksaa: Volframikarbidin raaka -aineet ja valmistusprosessit ovat huomattavasti kalliimpia kuin työkaluterät.

- Haureus: Vaikka volframikarbidi on kovaa keraamiselle, se on silti hauraampi kuin teräs, mikä tekee siitä alttiita haketulle tai katastrofaaliselle vikalle äärimmäisten iskukuormien tai väärän käsittelyn alla.

- Konettavuus: Heidän äärimmäinen kovuus vaikeuttaa niiden koneistamista, mikä vaatii erikoistuneita ja usein hitaampia prosesseja, kuten Diamond -hionta ja EDM.

Tulevat volframikarbidin leimaustekniikan trendit keskittyvät:

- Edistyneet arvosanat: Uusien karbidiluokkien kehittäminen, jolla on parannettu sitkeys-ja kovaa suhdetta, hienompia viljarakenteita ja parannetun vastustuskyvyn tietyille kulutusmekanismeille.

- Parannettuja pinnoitteita: Tutkimus kestävistä, pienemmistä ja levityskohtaisista pinnoitteista, jotka voivat edelleen pidentää työkalun käyttöikää ja optimoida suorituskykyä.

- Lisäainevalmistus: Additiivisten valmistus (esim. Sideaineen suihkutus seuraavan sintrauksen varhaisessa vaiheessa funktionaaliseen karbidikuolemiseen on lupaus luoda monimutkaisia geometrioita ja sisäisiä jäähdytyskanavia, joita on vaikea saavuttaa tavanomaisilla menetelmillä.

- Ennustava mallintaminen: Lisääntynyt äärellisten elementtien analyysin (FEA) ja muiden simulointityökalujen käyttö suulakkeen suunnittelun optimoimiseksi, suorituskyvyn ennustamiseksi ja mahdollisten epäonnistumispisteiden tunnistamiseksi ennen valmistusta.

Johtopäätös

Volframikarbidin leimausmuodot edustavat tarkkuuden valmistuksen materiaalitieteen ja tekniikan huippua. Heidän vertaansa vailla oleva kovuus ja kulumisvastus antaa teollisuudenaloille mahdollisuuden saavuttaa korkeampi tarkkuus, tuottavuus ja kustannustehokkuus. Kun valmistusvaatimukset kehittyvät edelleen, volframikarbidimateriaalien, suunnittelumenetelmien ja käsittelytekniikan käynnissä oleva innovaatio varmistaa, että nämä poikkeukselliset työkalut pysyvät korkean suorituskyvyn leimausoperaatioiden eturintamassa lähitulevaisuudessa.